- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

熱間圧延と冷間引抜きのステンレス鋼継目無管の見分け方

2022-12-20

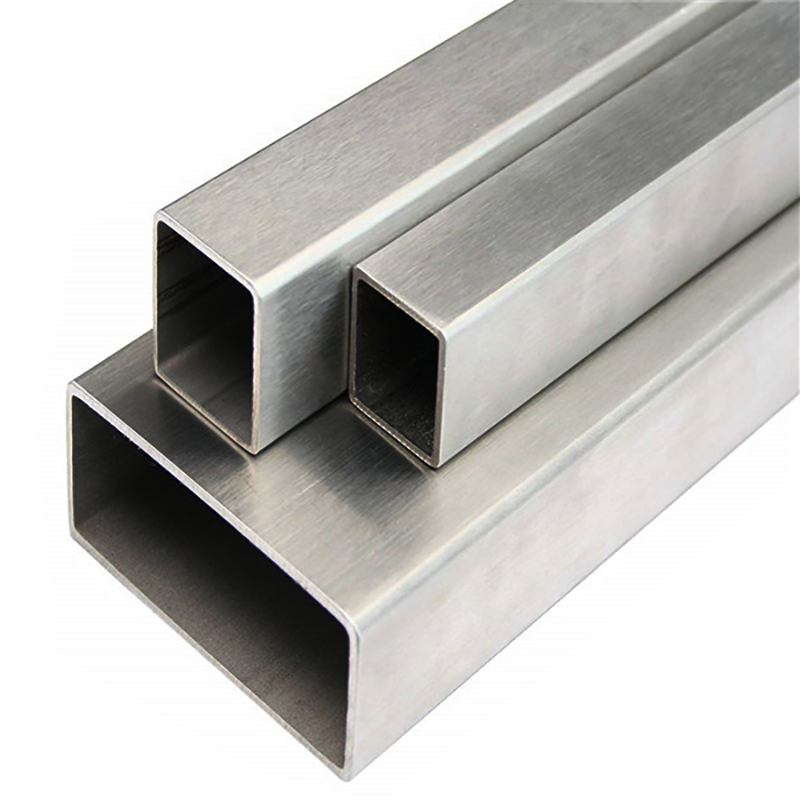

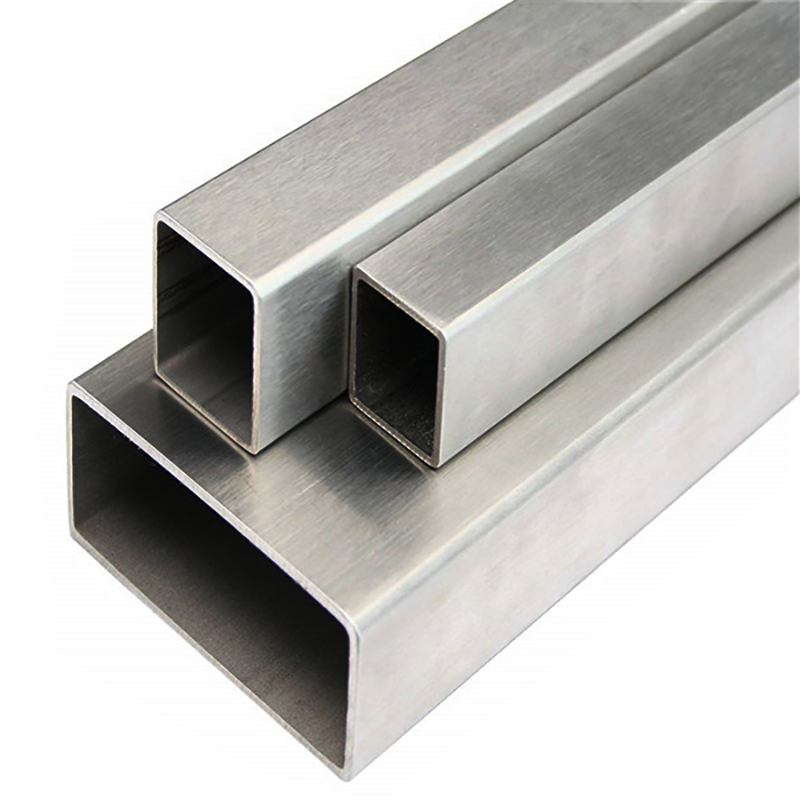

熱間圧延と冷間圧延はどちらもステンレス鋼シームレスチューブ成形プロセスであり、ステンレス鋼チューブの組織と性能に大きな影響を与えます。ステンレス鋼チューブの圧延は主に熱間圧延に基づいており、冷間圧延は小径の製造にのみ使用されますステンレスシームレスチューブ。

A.熱間圧延ステンレス鋼シームレスパイプ

利点:インゴット鋳造組織を破壊し、ステンレス鋼管の粒子を精製し、微細構造の欠陥を排除できるため、ステンレス鋼管の組織が緻密になり、機械的特性が向上します。この改善は、主に圧延に沿った方向に反映されるため、ステンレス鋼管はある程度等方性ではなくなります。鋳造中に形成された気泡、亀裂、まばらさも、高温と高圧の作用下で一緒に溶接される可能性があります。

短所:

1.熱間圧延後、ステンレス鋼管内の非金属介在物(主に硫化物や酸化物、ケイ酸塩)が薄板に押しつぶされ、剥離(サンドイッチ)という現象が発生します。デラミネーションにより、ステンレス鋼管の引張特性が肉厚方向に大きく劣化し、溶接収縮時に層間が裂ける可能性があります。溶接収縮による局部ひずみは、多くの場合、荷重によるひずみよりもはるかに大きい数倍の降伏点ひずみに達します。

2. 不均一な冷却による残留応力。残留応力は、外力がない場合の内部自己相平衡応力であり、さまざまな断面の熱間圧延ステンレス鋼シームレスパイプにはこのような残留応力があり、一般的なステンレス鋼シームレスパイプの断面サイズが大きいほど、残留応力。残留応力は自己平衡ですが、外力の作用下での鋼部材の性能には依然として一定の影響があります。変形、安定性、耐疲労性などの側面に悪影響を与える可能性があります。

B.冷間圧延ステンレス鋼シームレスチューブ

鋼板や鋼帯を常温で冷間引抜き、冷間曲げ、冷間引抜きなどを行い、各種ステンレス鋼管に冷間加工すること。

利点:成形が速く、歩留まりが高く、コーティングに損傷がなく、使用条件のニーズに合わせてさまざまな断面形状にすることができます。冷間圧延は、ステンレス鋼管の大きな塑性変形を可能にし、それによってステンレス鋼管の降伏点を改善します。

短所:

1.成形プロセスは高温状態の塑性圧縮を経ていませんが、断面内にまだ残留応力がありますが、ステンレス鋼管の全体的および局所的な降伏特性は影響を与えるに違いありません;.

2. 冷間圧延されたステンレス鋼の継ぎ目が無い管様式は一般に開いたセクションであり、セクションの自由ねじり剛性が低くなります。曲げるとねじれやすく、圧縮するとねじり座屈しやすく、ねじり抵抗が弱い。

3.冷間圧延されたステンレス鋼シームレスチューブの壁の厚さは小さく、プレートの関節の角が厚くなっていないため、局所的な集中荷重に耐える能力が弱い.

C.熱間圧延と冷間圧延の主な違い

1.冷間圧延されたステンレス鋼シームレスパイプにより、セクションが局所的に座屈するように見えるため、座屈後のロッドの支持力を最大限に活用できます。一方、熱間圧延されたステンレス鋼シームレス パイプでは、セクションが局部的に座屈することはありません。

2. 熱間圧延ステンレス鋼継目無管と冷間圧延ステンレス鋼継目無管の残留応力は異なる理由で発生するため、断面の分布も大きく異なります。冷間成形薄肉ステンレス継目無鋼管の断面の残留応力分布は曲げ型であるのに対し、熱間圧延ステンレス鋼継目無鋼管または溶接ステンレス鋼継目無管の断面の残留応力分布は曲げ型です。フィルムタイプです。

3.熱間圧延ステンレス鋼シームレスパイプの自由ねじり剛性は、冷間圧延ステンレス鋼シームレスパイプよりも高いため、熱間圧延ステンレス鋼シームレスパイプのねじり抵抗は、冷間圧延ステンレス鋼シームレスパイプよりも優れています。

A.熱間圧延ステンレス鋼シームレスパイプ

利点:インゴット鋳造組織を破壊し、ステンレス鋼管の粒子を精製し、微細構造の欠陥を排除できるため、ステンレス鋼管の組織が緻密になり、機械的特性が向上します。この改善は、主に圧延に沿った方向に反映されるため、ステンレス鋼管はある程度等方性ではなくなります。鋳造中に形成された気泡、亀裂、まばらさも、高温と高圧の作用下で一緒に溶接される可能性があります。

短所:

1.熱間圧延後、ステンレス鋼管内の非金属介在物(主に硫化物や酸化物、ケイ酸塩)が薄板に押しつぶされ、剥離(サンドイッチ)という現象が発生します。デラミネーションにより、ステンレス鋼管の引張特性が肉厚方向に大きく劣化し、溶接収縮時に層間が裂ける可能性があります。溶接収縮による局部ひずみは、多くの場合、荷重によるひずみよりもはるかに大きい数倍の降伏点ひずみに達します。

2. 不均一な冷却による残留応力。残留応力は、外力がない場合の内部自己相平衡応力であり、さまざまな断面の熱間圧延ステンレス鋼シームレスパイプにはこのような残留応力があり、一般的なステンレス鋼シームレスパイプの断面サイズが大きいほど、残留応力。残留応力は自己平衡ですが、外力の作用下での鋼部材の性能には依然として一定の影響があります。変形、安定性、耐疲労性などの側面に悪影響を与える可能性があります。

B.冷間圧延ステンレス鋼シームレスチューブ

鋼板や鋼帯を常温で冷間引抜き、冷間曲げ、冷間引抜きなどを行い、各種ステンレス鋼管に冷間加工すること。

利点:成形が速く、歩留まりが高く、コーティングに損傷がなく、使用条件のニーズに合わせてさまざまな断面形状にすることができます。冷間圧延は、ステンレス鋼管の大きな塑性変形を可能にし、それによってステンレス鋼管の降伏点を改善します。

短所:

1.成形プロセスは高温状態の塑性圧縮を経ていませんが、断面内にまだ残留応力がありますが、ステンレス鋼管の全体的および局所的な降伏特性は影響を与えるに違いありません;.

2. 冷間圧延されたステンレス鋼の継ぎ目が無い管様式は一般に開いたセクションであり、セクションの自由ねじり剛性が低くなります。曲げるとねじれやすく、圧縮するとねじり座屈しやすく、ねじり抵抗が弱い。

3.冷間圧延されたステンレス鋼シームレスチューブの壁の厚さは小さく、プレートの関節の角が厚くなっていないため、局所的な集中荷重に耐える能力が弱い.

C.熱間圧延と冷間圧延の主な違い

1.冷間圧延されたステンレス鋼シームレスパイプにより、セクションが局所的に座屈するように見えるため、座屈後のロッドの支持力を最大限に活用できます。一方、熱間圧延されたステンレス鋼シームレス パイプでは、セクションが局部的に座屈することはありません。

2. 熱間圧延ステンレス鋼継目無管と冷間圧延ステンレス鋼継目無管の残留応力は異なる理由で発生するため、断面の分布も大きく異なります。冷間成形薄肉ステンレス継目無鋼管の断面の残留応力分布は曲げ型であるのに対し、熱間圧延ステンレス鋼継目無鋼管または溶接ステンレス鋼継目無管の断面の残留応力分布は曲げ型です。フィルムタイプです。

3.熱間圧延ステンレス鋼シームレスパイプの自由ねじり剛性は、冷間圧延ステンレス鋼シームレスパイプよりも高いため、熱間圧延ステンレス鋼シームレスパイプのねじり抵抗は、冷間圧延ステンレス鋼シームレスパイプよりも優れています。